Domaine des Grands Prés

Vue exterieure du projet

© Cédric Huet

Vue exterieure du projet

© Cédric Huet

Vue des balcons

© Cédric Huet

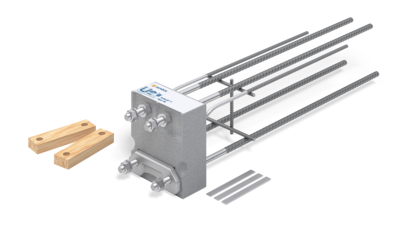

Gabarit en aluminium pour la mise en place verticale et centrée du Schöck Isokorb®

© Thomas & Piron

Projet pilote : une approche sur mesure

Le domaine des Grands Prés, 186 logements dans un quartier bien situé de Mons

À une petite centaine de mètres du centre commercial des Grands Prés à Mons, l’entreprise Thomas & Piron Bâtiment a élaboré et construit un parc immobilier de 186 logements, baptisé du même nom que la zone d’activités voisine. Une partie d’entre eux s’inscrivent dans le cadre du projet pilote « Construire adaptable », qui vise à maintenir autant que possible à leur domicile les personnes confrontées à une perte de mobilité et d’autonomie. Schöck a conçu un système de rupture de pont thermique sur mesure qui permet de suspendre les vastes terrasses aux bâtiments sans ponts thermiques.

Le domaine des Grands Prés est un nouveau quartier de Mons, situé entre le quai des Otages et le boulevard André Delvaux. Sofateliers Architects a choisi de concevoir des bâtiments de caractère qui s’intègrent parfaitement dans leur environnement. Hormis le grand centre commercial, on trouve à proximité d’autres aménagements comme une crèche, une maison de retraite et des centres d’affaires. Le domaine des Grands Prés forme un îlot de verdure au sein de cette zone urbaine mixte. En outre, le parc immobilier a la particularité de faire partie du projet pilote « Construire adaptable ». Dans ce cadre, le gouvernement wallon cherche à développer des concepts d’habitations adaptables. Le domaine des Grands Prés répond à cet objectif en proposant 13 logements susceptibles de changer avec leurs habitants. Ils sont conçus de façon à s’adapter à l’évolution des besoins sans grands travaux de démolition ni coûts substantiels. En pratique, ces considérations se traduisent par exemple par un surdimensionnement des chambres et des salles de bains, ce qui permet de circuler en fauteuil roulant, ou à l’installation d’interrupteurs à 75 cm du sol au lieu des classiques 120 cm. Tous les logements adaptables sont situés au rez-de-chaussée et faciles d’accès.

Le défi des terrasses en porte-à-faux

L’architecture contemporaine de la résidence se caractérise par de grandes terrasses en porte-à-faux orientées plein sud. Thomas & Piron Bâtiment a construit les habitations en trois phases, qui sont calées sur celles des ventes. L’ancrage des terrasses à la structure porteuse n’a pas été une tâche facile pour l’entrepreneur. « Les architectes ont conçu un système de balcons métalliques qui devait être suspendu à 5 cm de la façade extérieure. La surface des terrasses et surtout la partie en surplomb nécessitaient une solution qui permette d’absorber les charges au point le plus éloigné de la façade grâce à des barres de traction. De plus, il fallait tenir compte des exigences de PEB, qui nous obligent à limiter au maximum les ponts thermiques, principalement en raison du grand nombre de balcons du projet. Nous devions donc respecter de nombreuses contraintes pour l’ancrage thermique », explique le chef de projet, Maxime Detollenaere. Pour relever ces défis, il a frappé à la porte de Schöck. Étant donné que les charges des balcons étaient absorbées par des barres de traction, il fallait un ancrage sans barres de cisaillement. Schöck a proposé comme solution l’élément Isokorb® NS, une variante faite sur mesure du système SK.

Un apprentissage à chaque étape

La division du projet en trois phases a permis à l’équipe de bénéficier à chaque étape des leçons tirées de l’étape précédente. Maxime Detollenaere confie : « Au départ, nous avions choisi d’installer des structures d’accrochage dans les dalles de sol, dans lesquelles nous pensions ancrer ensuite les éléments Isokorb®. Dans la pratique, cette méthode s’est avérée chronophage et fastidieuse. Nous l’avons donc améliorée durant la phase 2. Nous avons mis en place les ancrages thermiques à l’aide d’un gabarit en bois. Mais cette mise en œuvre s’est révélée perfectible, elle aussi. Durant la phase 3, nous avons donc utilisé un gabarit en aluminium multifonctionnel. Le profil en aluminium contribuait à la mise en place verticale et bien centrée du rupteur de pont thermique, et il provenait de toute façon d’un coffrage perdu de la dalle de béton. En outre, le profil était léger et donc facile à manipuler. »

Il y avait une raison supplémentaire d’optimiser la méthode d’installation : les balcons métalliques étaient prépercés en atelier. « La hauteur, longueur et profondeur de l’élément Isokorb® devaient donc être réglées correctement. Sinon, cela aurait posé problème pour le montage des balcons », ajoute Maxime Detollenaere.

Un mentor des plus fiables

Tout au long de cet apprentissage, Schöck s’est montré un partenaire on ne peut plus fiable. « Schöck nous a assistés aussi bien pendant la phase d’étude que durant la réalisation. Son bureau d’études a vérifié les notes de calcul de l’ingénieur en stabilité. Et pendant l’exécution des travaux, le représentant est passé à plusieurs reprises pour nous conseiller », conclut Maxime Detollenaere.