Haltbares Bauen mit nicht metallischer Bewehrung

Baden-Baden, im Februar 24 - Die fortschrittliche und umweltbewusste Bauweise ist in der modernen Infrastruktur von größter Bedeutung. Dies zeigt sich exemplarisch bei der Instandsetzung der Fußgängerbrücke über die Bundesautobahn A831. Um die Langlebigkeit und Funktionalität der Brücke zu sichern, wurde im Rahmen eines Pilotprojektes eine innovative Lösung eingesetzt: Schöck Combar, ein nicht metallischer, korrosionsresistenter Glasfaserverbundwerkstoff.

Der Streckenabschnitt A831 beginnt am Autobahnkreuz Stuttgart, endet an der Anschlussstelle Stuttgart-Vaihingen und geht hier in die Bundesstraße 14 über. In südlicher Richtung schließt an das Autobahnkreuz Stuttgart die A81 an. Für die Überquerung der A831 durch Fußgänger gibt es in diesem Bereich eine Brücke.

Diese zeitgleich mit dem Bau des Streckenabschnittes 1973 errichtete Fußgängerbrücke musste grundhaft instandgesetzt werden. Im Rahmen dessen sollten auch die Brückenkappen erneuert werden, um die Funktionsfähigkeit und Verkehrssicherheit der Brücke weiterhin gewährleisten zu können. Im Juni 2023 starteten die ersten Sanierungsmaßnahmen. Die Fertigstellung ist für das Frühjahr 2024 geplant.

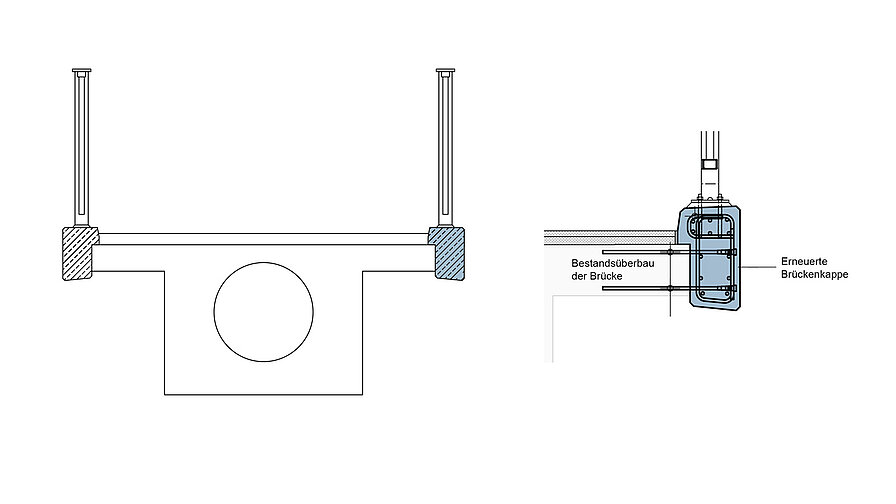

Der 2,50 m breite Fußgängersteg kreuzt die A831 schiefwinklig und hat eine Kuppenausrundung mit einem Radius R ≈ 332 m, die sich über die gesamte Überbaulänge erstreckt. Der Überbau wurde aus Spannbeton mit einer Länge von etwa 94 m und einer Breite von 2,50 m als Plattenbalken mit Hohlkörper hergestellt. Das Bauwerk verläuft über vier Felder mit Spannweiten von 15,50 m + 31,00 m + 31,00 m + 15,50 m.

Schäden an Brückenkappen resultieren oft aus einer Bewehrungskorrosion, die durch die Einwirkung von Chloriden, beispielsweise durch den Verlust der Alkalität des Betons, entsteht. Bei der Erneuerung der Brückenkappen wurde die nicht metallische, korrosionsresistente Bewehrung Schöck Combar ausgewählt, da sie die einzige nicht metallische Bewehrung mit einer schon vorhandenen allgemeinen bauaufsichtlichen Zulassung für gerade Bewehrungsstäbe ist. Ziel des Projekts ist es, eine dauerhafte nichtmetallische Bewehrung als Alternative zur herkömmlichen Stahlbewehrung zu erproben, um Schäden durch Bewehrungskorrosion zu vermeiden.

Bauaufsichtlich zugelassen seit 2008

Tatsächlich ist der von Schöck entwickelte Bewehrungsstab aus glasfaserverstärktem Kunststoff bereits seit 2008 und als Einziger vom Deutschen Institut für Bautechnik zugelassen (Z-1.6-238). Danach verfügt Combar sogar über eine 100-prozentige Korrosionsresistenz für eine Dauer von 100 Jahren. Der Glasfaserverbundwerkstoff von Schöck ist nachgewiesen nicht rostend und langlebiger als Betonstahl – und daher die zuverlässige und dauerhafte Lösung gegen Korrosion. Selbst bei minimaler Betondeckung sind damit keine Instandhaltungsmaßnahmen aus Korrosionsgründen notwendig – ein Plus, um Sanierungszyklen zu verlängern.

Die Brückenkappen sind die seitlich ausgebildeten Randbefestigungen aus Stahlbeton, die bei der Fußgängerbrücke über die A831 als Verankerung des Geländers dienen. Üblicherweise wird bei der Instandsetzung die Widerstandsfähigkeit des Betons beim Brückenüberbau gegen äußere Einflüsse wie beispielsweise Tausalzbelastung durch eine Oberflächenbeschichtung wiederhergestellt. Bei den mit Combar bewehrten Brückenkappen ist diese kostspielige Beschichtung hinfällig, da der rostfreie Glasfaserverbundwerkstoff nicht vor Korrosion geschützt werden muss. Die Planung und Ausführung der Instandsetzung erfolgt nach ZTV-ING.

Combar als Bewehrung in den Brückenkappen

Der Einbau von Combar in der Bewehrung ist bereits abgeschlossen. Dabei wurden die Brückenkappen über die gesamte Länge des Bauwerks, die beidseitig jeweils rund 100 Meter beträgt, mit Combar Bügeln und Stäben bewehrt und mittels Kopfbolzen als Verbindungsanker zwischen dem Altbestand und den neuen Kappen verankert. Rund 1,7 Tonnen Combar wurden auf diese Weise bei der Bewehrung verbaut.

Einbau als Premiere

Der Einbau mit der Glasfaserverbundbewehrung war eine Premiere – und verlief reibungslos. Die Montage mit Combar unterscheidet sich von der mit Betonstahl, daher war es für die Monteure zunächst ungewohnt. So werden beispielsweise bei der Bewehrung mit Combar die Stäbe und Bügel mit Kabelbinder aus Kunststoff verbunden. Dieses ist im Gegensatz zum herkömmlichen Rödeldraht rostfrei, erfordert jedoch ein anderes Handling.

Leichtes Handling mit Combar

Die Gehwegbrücke darf aus Tragfähigkeitsgründen nicht mit Fahrzeugen befahren werden. Folglich mussten die Monteure die Stäbe für den Einbau vom Materiallager auf die Brücke tragen. Als Vorteil erwies sich dabei das geringere Gewicht von Combar im Vergleich zu dem von Betonstahl. Auch beim Transport auf einem Lkw können dank des geringen Gewichts von Combar größere Mengen geladen werden, ohne das zulässige Höchstgewicht zu überschreiten.

Ein weiterer Pluspunkt von Combar: Der Glasfaserverbundwerkstoff lässt sich im Vergleich zu Betonstahl leichter und sauberer, das heißt, ohne scharfe Kante ablängen – das mindert die Verletzungsgefahr.