Meilenstein in der Erdbebenforschung

Das Geophysikalische Observatorium der LMU liefert seit Jahrzehnten Daten zur weltweiten Erdbebenforschung. Ende Februar 2015 startete der Bau für ein neues, weltweit einzigartiges Grundlagenforschungsprojekt zur Auswirkung von Erdbeben. Wegen geomagnetischer Messungen auf dem Baugelände durften während der Bauzeit nur geringe Mengen magnetischer Baumaterialien verwendet werden. Die 13 Meter tiefe Konstruktion wurde entsprechend mit der nicht magnetischen Glasfaserbewehrung Schöck Combar bewehrt.

Als Teil der Sektion Geophysik der Ludwig-Maximilian-Universität München (LMU) hat das Geophysikalische Observatorium in Fürstenfeldbruck die Aufgabe, permanente Messungen des Erdmagnetfeldes und seismischer Bodenbewegungen durchzuführen. Der Bau eines Tetra-Ringlasers bereichert das Observatorium nun um eine einzigartige Messstation. Als Tetraeder konzipiert, besteht der Ringlaser aus vier gleichseitigen Dreiecken mit einer Kantenlänge von jeweils zwölf Metern.

Aufgabe des Lasers ist es, die Rotationsachse der Erde mit größtmöglicher Genauigkeit zu messen. Eine Ermittlung der Erdrotationsachse ermöglicht es, die exakte Lage der Erdachse beziehungsweise des gesamten Planeten im Weltraum zu erforschen. Daraus gewonnene Erkenntnisse dienen unter anderem als Grundlage für erdbebensicheres Bauen.

Störungsfreie Grundlagenforschung

Heiner Igel, Professor für Geophysik an der LMU ist vom neuen Tetra-Ringlaser überzeugt: „Ganz neu für uns Seismologen und bisher noch nicht beobachtet, sind kleine Dreh- und Kippbewegungen des Bodens, die ständig durch die Atmosphäre, Ozeane und Erdbeben angeregt werden. Deswegen war es für uns sehr wichtig, dass dieser Tetraeder in sich stabil ist − sozusagen ein virtuelles Monument darstellt – und sich dessen Ecken nicht gegeneinander bewegen.“ Dieses Ziel wurde durch die Wahl einer Betonkonstruktion erreicht, die alle Ecken miteinander verbindet. Als Bewehrungsmaterial wurde Glasfaserbewehrung eingesetzt.

Weshalb wurde nicht konventionell mit Stahl bewehrt? Die Antwort ist in zirka 200 Meter Entfernung zum Tetraeder zu finden. Dort befindet sich das Geophysikalische Observatorium der LMU, das seit Jahrzehnten Stärke und Richtung des Erdmagnetfeldes beobachtet. Die dafür eingesetzten Messinstrumente reagieren sehr empfindlich auf jegliche Art magnetischen Materials im Umkreis. Unter anderem auch auf Baustahl. Die verwendete Glasfaserbewehrung Schöck Combar ist nicht magnetisch. Professor Heiner Igel erklärt, weshalb die Wahl dennoch auf Fürstenfeldbruck als Standort des Projektes fiel: „Das Instrument sollte in der Nähe zu unserem Institut aufgebaut werden, da Wissenschaftler stets direkt vor Ort sein müssen und ständigen Zugang benötigen.“

Riesiger, Kopf stehender Tetraeder

Im Februar 2015 startete die aufwendige Planung für dieses außergewöhnliche Forschungsprojekt. Tobias Baumgärtel, Geotechnik-Ingenieur beim Ingenieurbüro EDR GmbH aus München, begeistert sich für das Projekt: „Diese Sonderbaumaßnahme war auch für uns relativ ungewöhnlich. Denn eine 13 Meter tief im Boden sitzende Tetraederform, deren Spitze nach unten weist, wurde so noch nicht realisiert.“

Zunächst wurde im Auftrag des Staatlichen Bauamts München 2, das als Vertreter des Bauherren, der LMU, die Projektleitung wahrnimmt, eine Variantenstudie durchgeführt. Darin wurde aus Sicht des Spezialtiefbaus überprüft, welche Bauverfahren in Frage kommen. Um den Wettbewerb im Rahmen einer öffentlichen Ausschreibung zu ermöglichen, fiel die Wahl entsprechend auf ein wirtschaftliches Bauverfahren, das für viele Firmen realisierbar war. Gemeinsam mit allen Beteiligten entstand ein anspruchsvolles Anforderungsprofil.

Eine der wichtigsten Vorgaben lautete, dass insgesamt maximal 300 Kilogramm Stahl verbaut werden durfte. Zudem war generell rund um die Uhr lediglich diese Menge Stahl auf der Baustelle zugelassen. Am Ende eines Arbeitstages mussten die Baugeräte sowie alle sonstigen magnetischen Baubehelfe auf eine zirka 500 Meter entfernte Baustelleneinrichtungsfläche gebracht werden. Auf diese Weise sollte die magnetische Belastung durch Baufahrzeuge und Geräte auf dem Forschungsgelände möglichst gering gehalten werden. Dies bedeutete unter anderem auch, dass kein stationärer Kran aufgestellt werden durfte.

„Das waren durchaus schwierige Randbedingungen, die es umzusetzen galt“, erinnert sich Tobias Baumgärtel. „Für die Bewehrung standen deshalb nur zwei Optionen zur Auswahl: Edelstahl oder Glasfaser. Wir entschieden uns für die Glasfaserbewehrung Schöck Combar, da es dieses Produkt, im Gegensatz zu Edelstahl, auch in großen Stabgrößen gibt. Und für die eingesetzten Stabdurchmesser besitzt speziell Schöck eine bauaufsichtliche Zulassung.“

Glasfaserbewehrung mit bauaufsichtlicher Zulassung

Schöck Combar ist aktuell die einzige Glasfaserbewehrung mit bauaufsichtlicher Zulassung des Deutschen Instituts für Bautechnik (DIBt). Dadurch wird Planern ermöglicht, einfacher und sicherer mit Baustoffen zu arbeiten, die noch nicht von der Norm erfasst sind. „Sind einmal nicht alle Fragestellungen in der Zulassung geregelt, ist grundsätzlich auch eine Zustimmung im Einzelfall der Obersten Baubehörde des jeweiligen Bundeslandes problemlos erreichbar“, erklärt Jörg Schweinfurth, Key Account Manager bei Schöck. „Dies gewährleistet dann einen rechtlichen Rahmen für das betrachtete Bauvorhaben, der mit einer allgemeinen Zulassung vergleichbar ist. Durch die allgemeine Zulassung können zudem, besonders bei öffentlichen Bauvorhaben, Verzögerungen und juristische Fragestellungen im Vergabeverfahren ausgeschlossen werden.“

Baugrube

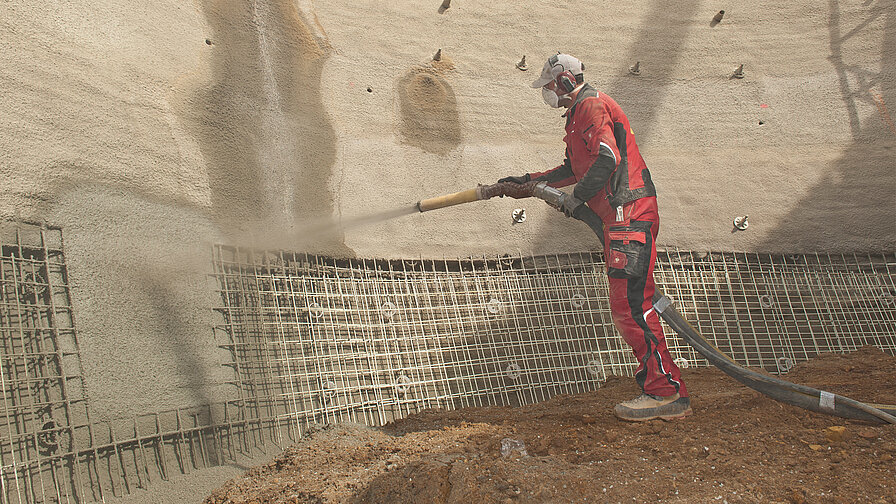

Um späteren Messungen bestmögliche Randbedingungen zu bieten, sollte das Erdreich in der Umgebung so wenig wie möglich beeinflusst werden. Deswegen wurde die Baugrube für den 13 Meter tiefen Schacht, dessen oberen Kantenlängen zwölf Meter betragen, abschnittsweise ausgehoben und mit Spritzbeton gesichert. Die Spritzbetonsicherung wurde mit Schöck Combar Bewehrungsstäben in Form eines klassischen Bewehrungsgitters durchgeführt. Anstatt des üblicherweise bei Bewehrungen verwendeten metallhaltigen Rödeldrahts wurden zur Verbindung der nicht magnetischen Glasfaserstäbe Kunststoffclips verwendet. Bodenplatte und unterer Zentralschacht, der einen späteren Messpunkt bildet, bestehen aus Ortbeton. Ab ungefähr fünf Meter Bauhöhe wurde der 2,80 Meter breite Zentralschacht in Betonfertigteilbauweise fortgesetzt.

Aufbau des Tetraeders

Auf die Bodenplatte wurden drei schräge, zwölf Meter hohe Wandscheiben in Ortbeton gesetzt, welche mit ihren Außenkanten die Form eines Tetraeders bilden, dessen Spitze nach unten zeigt. Die Bewehrung erfolgte mit Glasfaserstäben. Die oberen Eckpunkte der Tetraeder-Grundfläche sind untereinander mit einem Ringbalken verbunden. Auf die Eckpunkte des Tetraeders und auf drei weiteren Punkten auf dem Ringbalken wurden kreisförmige, zirka drei Meter hohe Schächte gesetzt, in denen die eigentliche Messtechnik untergebracht sein wird. Danach wurde das Erdreich auf Oberflächenniveau aufgeschüttet. „Ziel war es, möglichst den kompletten Aushub wieder zu verfüllen, um einen Masseausgleich zu schaffen“, erklärt Tobias Baumgärtel. Die so entstandenen sechs Schächte und der mittig liegende Zentralschacht wurden mit Deckeln verschlossen. Sie werden den Forschern als Versorgungsöffnung zum Ringlaser dienen.

Fazit

Über den Tetraeder-Krater ist zwischenzeitlich Gras gewachsen und die Geophysiker haben ihre Arbeit aufgenommen. Wenn alles so funktioniert, wie es sich die Fürstenfelder Erdbebenforscher erhoffen, tragen die künftigen Forschungsergebnisse unter anderem dazu bei, Hochhäuser, Staudämme und Brücken erdbebensicherer zu bauen.

„Bei der Inbetriebnahme war der Laserstrahl stabil und es konnten erste Daten gewonnen werden. Das ist ein großer Meilenstein für die Forschung, denn das Konzept hat funktioniert“, resümiert Heiner Igel. Auch Geotechniker Tobias Baumgärtel äußert sich zufrieden: „Der Einbau der Glasfaserbewehrung hat sehr gut funktioniert. Für die beteiligten mittelständischen Unternehmen war es eine neue Erfahrung, Schöck Combar sowohl im Ortbeton als auch in Betonfertigteilen zu verarbeiten.“